Die Optimierung des Manufacturing Footprint

Manufacturing Footprint – Wie effizient ist Ihr Produktionsnetzwerk?

In einer globalisierten Welt mit stetig wachsenden Märkten und immer komplexeren Produktionsketten werden hohe Anforderungen an die Produktionsnetzwerke gestellt. Damit diese Anforderungen erfüllt werden können, ist ein Manufacturing Footprint und die Entwicklung eines optimalen Produktionsnetzwerkes wichtig. So beeinflussen Sie nicht nur die Kosten und den Zeitbedarf für die Produktion, sondern auch die Flexibilität und Reaktionsfähigkeit Ihres Unternehmens auf Marktveränderungen. Ein optimal gestaltetes Produktionsnetzwerk kann sowohl kurzfristige als auch langfristige Wettbewerbsvorteile bieten.

10 Praktiker-Tipps für die Optimierung des Manufacturing Footprint

Die Optimierung des Produktionsnetzwerkes („Manufacturing Footprint“) ist eine der herausforderndsten Aufgaben im Produktionsmanagement. So gilt es, in der Definition der neuen Struktur eine Vielzahl unterschiedlicher Ansprüche wie Marktanforderungen, Kostenrestriktionen, Flexibilitäts- und Risikodimensionen etc. in Einklang zu bringen – und dies nicht nur unter heutigen Rahmenbedingungen, sondern auch unter antizipierten zukünftigen Rahmenbedingungen. Zentrale Aufgaben der Optimierung bestehen hinsichtlich:

- Kosten (bspw. günstige Produktionskosten aufgrund von Skaleneffekten)

- Wachstum (bspw. die Sicherstellung von Produktionskapazitäten unter Berücksichtigung von Wachstumsperspektiven)

- Schnelligkeit (bspw. die Nähe zu Absatzmärkten oder Zugang zu Rohmaterialien)

- Transparenz & Standardisierung (bspw. Transparenz- und Standardisierungseffekte durch verschlankte Werkstruktur)

- Flexibilität (bspw. hinsichtlich Sortimentsänderungen/Mengenverschiebungen)

- Nachhaltigkeit (Energieverbrauch, Transportemissionen)

Die Umsetzung einer Produktionsnetzwerkoptimierung im laufenden Betrieb gleicht dann einer „Operation am offenen Herzen“: Eine Vielzahl an Themen ist gleichzeitig zu steuern – jedes Einzelne mit dem Potential, die Umsetzung scheitern zu lassen. Darüber hinaus ist eine Optimierung des Manufacturing Footprint in den meisten Unternehmen nicht Teil des „Daily Buisness“, sondern kommt nur sehr gelegentlich und in unregelmäßigen Abständen vor, so dass bei den Mitarbeitern nur ein geringer Erfahrungsschatz aufgebaut werden kann. Wir haben 10 Praktiker-Tipps für Sie zusammengestellt, um Ihren Manufacturing Footprint zu optimieren:

1. Gehen Sie die Optimierung Ihres Manufacturing Footprints proaktiv an

Viele Optimierungen des Manufacturing Footprints sind eine Reaktion auf Entwicklungen, die das Unternehmen zwingen, sich zu ändern. Beispiele hierfür gibt es viele: So können die generelle Kosten- und Margensituation, anstehende größere Investitionen oder ein geändertes Kundenverhalten im Hinblick auf Technologien oder Geographien Auslöser für eine Optimierung sein. Eine reaktive Herangehensweise an die Optimierung des Manufacturing Footprints hat häufig zur Folge, dass wertvolle Zeit verloren geht und Wettbewerber sich Vorteile verschaffen können. Bei einem proaktiven Ansatz hingegen wird eine Optimierung des Manufacturing Footprint nicht zur Abwehr negativer Entwicklungen oder Bedrohungen eingesetzt, sondern es wird gezielt versucht, über einen Best-Practice Footprint nachhaltige Vorteile gegenüber dem Wettbewerb zu generieren. Auf diese Weise wird die Optimierung nicht nur genutzt, um die Kostenposition zu verbessern, sondern vor allem auch, um eine höhere Kundenzufriedenheit zu realisieren, indem beispielsweise Lieferzeiten verringert, Lieferzuverlässigkeiten erhöht oder die Flexibilität und Agilität der Supply Chain gesteigert werden. Die zukünftige Manufacturing Footprint-Strategie sollte aber auch auf Basis der Unternehmensstrategie abgeleitet werden. So ist etwa die strategische Relevanz von Produktgruppen oder die Wettbewerbsstärke eines Unternehmens relevant für bestimmte Optionen zur Optimierung.

2. Denken Sie erst divergent, dann konvergent

Beschränken Sie sich zu Beginn des Prozesses nicht auf einige wenige, vielleicht naheliegende Optionen. Denken Sie divergent und kreativ und beziehen Sie auch Möglichkeiten ein, die vordergründig nicht in Frage kommen würden, z.B. die Kooperation mit einem Wettbewerber oder ein komplettes Outsourcing. Die Optionen „Greenfield Investment“, Verkauf/Aufgabe des Geschäfts“ und „Nichtstun“ sollten auch Teil einer anfänglichen Prüfung sein. In einem zweiten Schritt ist dann die Anzahl der Optionen auf die wirklich relevanten Möglichkeiten zu reduzieren, die dann im Detail zu bewerten und zu berechnen sind.

3. Planen Sie viel Zeit für die Datenerhebung und Datenplausibilisierung ein

Für die gesamthafte Optimierung des Manufacturing Footprint ist es erforderlich den Status Quo, durch die Erhebung einer Vielzahl unterschiedlicher Daten, detailliert zu erfassen. Dazu gehören beispielsweise die Mengenströme von Lieferanten, innerhalb des Netzwerks und zum Kunden, Produktionsdaten, Kostendaten aller Art, Kapazitätsdaten u.v.m. In heterogenen Systemlandschaften müssen diese Daten zudem aus verschiedenen Quellsystemen generiert, verknüpft und anschließend plausibilisiert werden, was mit einem hohen Aufwand verbunden ist. Gleichzeitig soll zumindest in den frühen Projektphasen eine hohe Vertraulichkeit des Projekts gewährleitet sein, um unnötige Unruhe bei der Belegschaft zu vermeiden. Daher konzentrieren sich die genannten Aktivitäten auf eine limitierte Anzahl an Mitarbeitern. Im Ergebnis muss für die Datenerhebung, Plausibilisierung und Aufbereitung in Manufacturing Footprint Projekten ein erheblicher Zeitaufwand für die eingeplant werden.

4. Optimieren Sie Ihr Geschäft vor Anpassung des Manufacturing Footprint, nicht danach.

Grundsätzlich ist die Optimierung des Manufacturing Footprint mit hohen Investitionen verbunden, z.B. für Anlagen- und Gebäudeerweiterungen, Sozialpläne, Rückbau- und Schließungskosten, Kosten für den Umzug von Maschinen und Materialbeständen u.v.m. Zur Reduktion dieser Kosten ist es häufig sinnvoll, ohnehin anstehende Optimierungen vor der Optimierung des Footprint durchzuführen („erst ausmisten, dann umziehen“). Diese Optimierungen können beispielsweise beinhalten

- Eine Sortimentsbereinigung oder die Aufgabe unprofitabler Kunden, um für die entsprechenden Sortimente gar keine neuen Produktions- oder Lagerkapazitäten aufzubauen

- Eine Neuberechnung der Losgrößen der Produktion (wenn Losgrößen wirtschaftlich verkleinert werden können, sinkt auch der Lagerplatzbedarf am neuen Standort, es steigt jedoch der Bedarf an Produktionskapazitäten und vice versa)

- Die Einführung von Konzepten zur Reduktion der Anzahl der Materialien im Prozess (z.B. Analyse der Variantenbäume oder Einführung von Late Conversion), um wiederum im Rahmen der Verlagerung mit weniger Komplexität umgehen zu müssen

Im Ergebnis haben diese Optimierungen vielfach auch ohne eine Optimierung des Manufacturing Footprints bereits positive Auswirkungen. In Kombination mit verringerten Investitionen für die Verlagerung erhöhen diese positiven Effekte auch das Ergebnis und die Liquidität nochmals deutlich.

5. Verwenden Sie Netzwerkplanungstools nur mit einer gesunden Skepsis.

Am Markt stehen zur Entscheidungsunterstützung in Manufacturing Footprint Projekten Netzwerkplanungstools (auch „Supply Network Design“ Tools) zur Verfügung. Diese unterstützen beispielsweise bei der Identifikation geographisch optimaler Standorte oder bei der Bestimmung der optimalen Anzahl an Standorten. Im Regelfall führen diese Tools allerdings erst ab einer gewissen Komplexität des Netzwerks zu zusätzlichen Erkenntnisgewinnen, die die Kosten des Einsatzes dieser Tools übersteigen. Hinzu kommt, dass die Ergebnisse wesentlich von den gewählten Input-Parametern abhängig sind, die selbst wiederum mit Unsicherheiten behaftet sind (siehe Punkt 6). Daher sollte der Einsatz dieser Werkzeuge mit einer gesunden Portion an Skepsis angegangen werden. Die Kernfrage dabei lautet: Für welche Einsichten wird das Werkzeug wirklich benötigt? Reichen „hands-on“-Analysen in Eigenregie von erfahrenen Mitarbeitern auf, um > 80% der Optimierungspotentiale zielsicher zu identifizieren?

6. Denken Sie auch an morgen

Nach einer Analyse des bestehenden Netzwerks kristallisieren sich im weiteren Verlauf des Projekts meistens relativ schnell die relevanten Optionen heraus, die dann detailliert bewertet werden sollten. Entscheidend hierbei ist es dann, nicht nur den aktuellen Status, sondern insbesondere auch die erwartete zukünftige Entwicklung der relevanten Faktoren einzubeziehen. Dieses gilt sowohl für den Absatzbereich (z.B. Mengenentwicklungen oder Sortimentsverschiebungen), aber auch für die wesentlichen Kostenfaktoren. So ziehen sich beispielsweise einige Unternehmen aufgrund stark gestiegener Lohnkosten aus Osteuropa wieder zurück. Ebenso könnten zentralisierte Produktionsstrukturen bei stark steigenden Transportpreisen (Stichworte: CO2-Bepreisung, Fahrermangel, etc.) schnell wieder hinterfragt werden. Um die Auswirkungen dieser Effekte auf den Manufacturing Footprint zu bestimmen, bietet es sich an, in Form von Sensitivitätsanalysen zu ermitteln, ab welchem Wert (z.B. ab welchen Transportpreisen) sich Strukturen anders gestalten würden und dann eine Abschätzung von Eintrittswahrscheinlichkeiten in den nächsten Jahren vorzunehmen.

7. Bewerten Sie Ihre Optionen umfassend

Nach der Analyse der relevanten Daten, der Optimierung des Geschäfts und der Abschätzung zukünftiger Entwicklungen kristallisieren sich in vielen Fällen einige relevante Veränderungsoptionen heraus. Diese sind dann umfassend zu bewerten, wobei eine Vielzahl an Faktoren zu berücksichtigen sind. Hier einige Beispiele:

- Veränderung einzelner erfolgswirksamer Positionen (z.B. Personalkosten, Energiekosten, Transportkosten, Lagerhaltungskosten, Zinsen, etc.)

- Investitionsbedarfe (z.B. neue Anlagen, Restrukturierungskosten, Umzugskosten, etc.)

- Auswirkungen auf Absätze und Umsätze (z.B. durch erhöhte Service Level oder größere geographische Marktnähe)

- Flexibilität bei ungeplanten zukünftigen Entwicklungen, sowohl auf der Absatzseite als auch auf der Kostenseite

- Auswirkungen auf die Marken und Unternehmensreputation

- Auswirkung auf den CO2 Footprint

- …

In der finalen Gegenüberstellung gilt es dann, alle qualitativen und quantitativen Faktoren in einem integrierten Bewertungsmodell zusammenzuführen und auf dieser Basis eine Auswahl zu treffen.

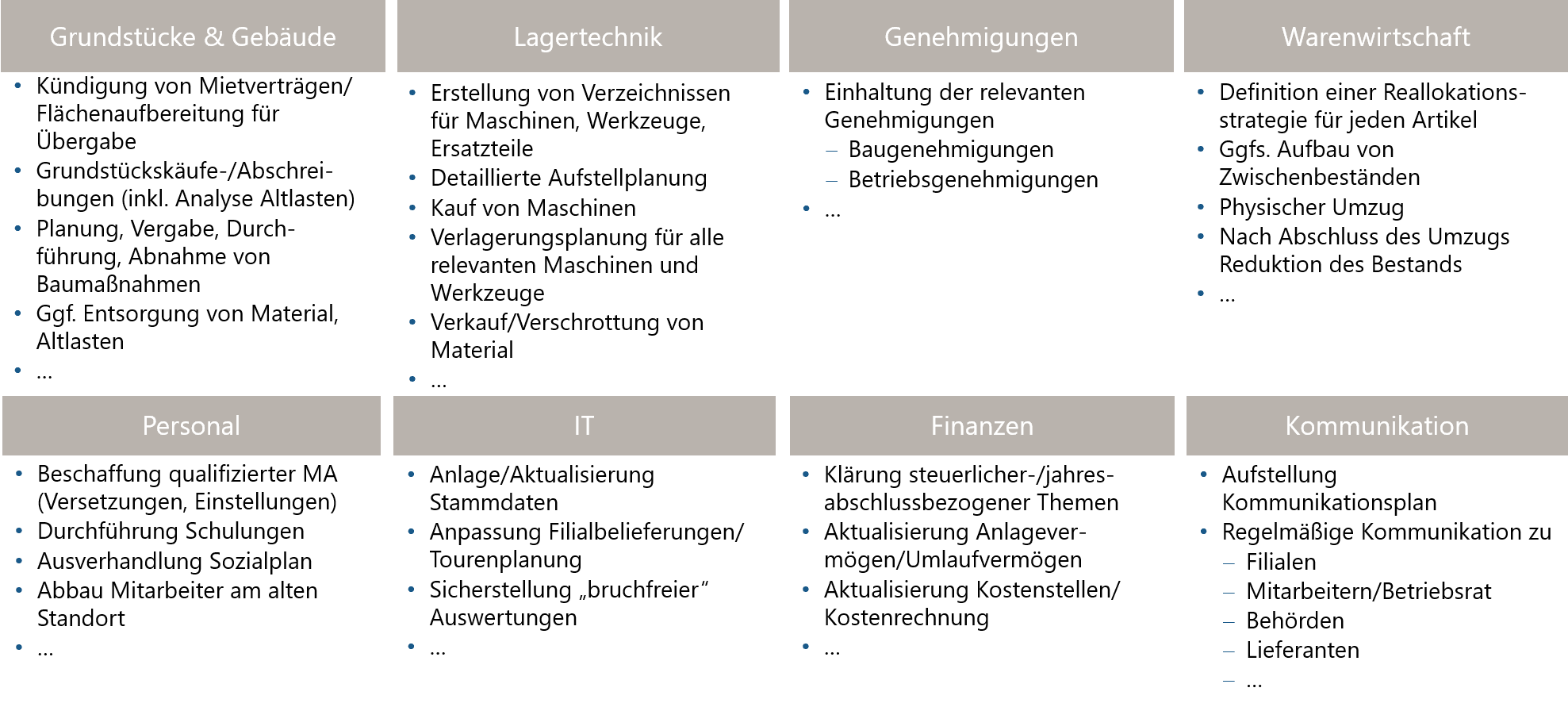

8. Für die Umsetzung: Planen Sie jedes Detail

Die Umsetzung der Optimierung des Manufacturing Footprint ist akribisch und umfassend zu planen. Kernelemente der erforderlichen Umsetzungsplanung sind in Abbildung 2 dargestellt. Der Management-Fokus liegt dabei vielfach auf den vordergründig offensichtlichen Themen, wie z.B. der Kündigung von Mietverträgen, der Beschaffung von Grundstücken oder Maschinen oder der Einstellung neuer Mitarbeiter.

Gleichzeitig werden aber die „Randbereiche“ bei der Planung häufig sträflich vernachlässigt und nicht mit der nötigen Sorgfalt verfolgt. Hierzu gehören beispielsweise die Definition einer Reallokationsstrategie für jedes einzelne Material und jede einzelne Fertigware, eine detaillierte IT-Strategie für die Abbildung der Verlagerung in den IT-Systemen oder das Einholen aller behördlichen oder kundenbezogenen Freigaben. Grundsätzlich kann jede nicht geplante und damit nicht durchgeführte Aktivität zu Lieferproblemen und verärgerten Kunden im Zielszenario führen.

9. Betreiben Sie aktives Risikomanagement

Im Zusammenhang mit den unter Punkt 6 beschriebenen Sensitivitätsanalysen sollten nicht nur für alle zu bewertenden Faktoren und Kostenpositionen Spannbreiten und Eintrittswahrscheinlichkeiten ermittelt, sondern in ausgewählten Dimensionen auch konkrete Fall-Back-Lösungen proaktiv ausgearbeitet werden. Es bietet sich in den für das Projekt elementaren Bereichen an Alternativoptionen und Flexibilität aufzubauen. Dies muss zumindest in folgenden Themenfeldern zwingend gegeben sein:

- Grundstücke & Gebäude: Schnell kann die priorisierte Grundstückswahl z.B. aufgrund von Genehmigungsverfahren zum Erliegen kommen, sodass in der Zielregion auch nach Identifikation der besten Option, weitere Optionen bis zum Schluss verfolgt werden sollten.

- Maschinen & Werkzeuge: Nach der Entscheidung für ein Grundstück sollte das Projekt auch bei ausverhandelten Verträgen mit einem Maschinenhersteller Lösungen für Auslieferungs- oder Aufbauverzögerungen ggfs. unter Einbezug von Alternativlieferanten berücksichtigen.

- Personal: Die Verfügbarkeit der Mitarbeiter an einem neuen Standort sollte über den Kontakt zu verschiedenen Vermittlern und z.B. auch Zeitarbeitsfirmen stets abgesichert sein. Insbesondere in einer Hochlaufphasen ist der Personalbedarf regelmäßig >50% höher als in einem eingeschwungenen Zielzustand.

- Finanzierung: Ist das Finanzierungsvolumen für das Vorhaben grundsätzlich gesichert, gilt es Flexibilität aufzubauen. Diese sollte beide Richtungen – einen Mehrbedarf sowie einen Minderbedarf an Kapital – berücksichtigen. Verhandeln Sie frühzeitig ausreichende Nach-Finanzierungsoptionen mit bestehenden und weiteren Finanzdienstleistern und sichern Sie sich bei abgeschlossenen Finanzierungen einen sinnvollen Spielraum mittels z.B. vorzeitiger Rückzahlungsoptionen, sollte das Projekt wider Erwarten günstiger als geplant umsetzbar sein.

Aktives Risikomanagement kostet Zeit und Energie, zahlt sich jedoch in jedem Fall aus, denn welche Planung kommt schon wie erwartet zustande?

10. Kommunikation ist der Schlüsselfaktor für den Erfolg

Beziehen Sie in den verschiedenen Projektphasen die richtigen Mitarbeitergruppen ein und etablieren Sie ein Project Office, welches die richtige Kommunikation zum richtigen Zeitpunkt sicherstellt. In der Projektplanungsphase sowie der Konzeptionsphase sollte das gesamte Know-How der vorab zu identifizierenden Key Stakeholder nicht nur ausgeschöpft, sondern auch in regelmäßiger

Wechselbeziehung stehen. Stellen Sie sicher eine sinnvolle Ebene zu finden, sodass relevantes Wissen jederzeit von jedem Stakeholder eingesehen werden kann und ein proaktiver Informationsfluss stattfindet. Dies kann über regelmäßige Konferenzen, strukturierte Statusreports oder ähnliche Instrumente sichergestellt werden. Denken Sie auch daran, dass sich Informationen oftmals ausbreiten wie ein Lauffeuer. Bewerten Sie aus diesem Grund vorab in welcher Form und ab wann die gesamte Belegschaft kommunikativ in das Projektvorhaben einbezogen werden sollte. In diesem Fall gilt es, den Grad zwischen zu früher Information und zu später Information abzuwägen, um negative Effekte wie „Panik“ aufgrund möglicher Standortsverlagerungen und antizipierten Jobunsicherheiten zu verringern.

Die Bedeutung des Global Manufacturing Footprint

Manufacturing Footprints sind gerade für global agierende Unternehmen von hoher Relevanz. Denn hier herrschen häufig komplexe Netzwerkstrukturen durch Zukäufe oder Zusammenschlüsse, aber auch viele verschiedene sich ständig ändernde Risiken müssen beim Global Manufacturing Footprint berücksichtigt werden. Solche Risiken oder Entwicklungen können die Anfälligkeit von Lieferwegen, geopolitische Faktoren, wie Zölle, geografische und politische Abhängigkeit oder sich verändernde Lohnkosten sein. Aufgrund der sich ständig verändernden Lage sollten Sie regelmäßig Ihren Manufacturing Footprint überprüfen.

Besonderheiten bei Mergers & Acquisitions

Zusammenschlüsse oder Zukäufe stellen immer wieder eine komplexe Situation dar und dadurch sollten auch folgende Aspekte beim Manufacturing Footprint berücksichtigt werden.

- Zusätzliche Supply Chain: Zu der bereits bestehenden Supply Chain kommt eine neue hinzu. Das bedeutet neue Kundengruppen, Lieferanten, Prozesse und Rahmenbedingungen. Die Herausforderung besteht darin, diese optimal zu integrieren.

- Klares Zielbild: Aufgrund der umfangreichen Situation sollte ein klares Zielbild für die Integration der neuen Supply Chain entwickelt werden.

- Überprüfung auf Synergieeffekte: Synergien bei Zusammenschlüssen können etwa Skaleneffekte in der Produktion oder Know-How Transfer (Aufbau von neuen Produktionskompetenzen) sein.

- Überprüfung auf weitere Optimierungspotentiale: Durch das Zusammenlegen von Produktionsstätten, der Neuzuordnung von Anlagen zu Produktionswerken und der Errichtung eines Zentrallagers gegenüber Bestandskonsolidierung an einem bestehenden Standort können Optimierungspotenziale aufgedeckt werden.

Mit HÖVELER HOLZMANN den Manufacturing Footprint optimieren

Die erfolgreiche Optimierung des Manufacturing Footprint ist eine anspruchsvolle Aufgabe – sowohl in der Konzeption als auch in der Umsetzung. In der Konzeption ist es entscheidend, das Thema proaktiv anzugehen, Optimierungen des Geschäfts vor der Optimierung des Manufacturing vorzunehmen und die Optionen auch unter Antizipation zukünftiger Entwicklungen gesamthaft zu bewerten. Da bei der Umsetzung der Teufel im Detail liegt, helfen wir Ihnen eine akribische Planung aller Themenbereiche, ein aktives Risikomanagement und eine zielgerichtete Kommunikation in alle Richtungen erfolgreich durchzuführen.

HÖVELER HOLZMANN - a valantic company

Bahnstraße 16

40212 Düsseldorf

Tel.: +49 (0) 211 - 56 38 75 - 0

Fax: +49 (0) 211 - 56 38 75 - 69

Mail: info@

Ihr direkter Draht zu uns: