Checkliste Lieferantenmanagement - Wie Sie Ihre Lieferanten optimal fordern und fördern

Auch wenn den meisten Unternehmen die Bedeutung Ihrer Lieferanten und deren Bindung an das eigene Unternehmen bewusst ist, gehört ein umfassendes Lieferantenmanagementsystem heutzutage in vielen Unternehmen noch nicht zum Standard. Die Konsequenzen können gravierend sein: Ein nur halbherzig durchgeführtes Lieferantenmanagement führt meist dazu, dass die Zusammenarbeit mit den eigenen Lieferanten suboptimal ist und es im Extremfall zu Lieferausfällen kommt. Deshalb fragen sich viele Entscheider in Unternehmen, wie sie das Beste aus ihren Lieferanten herausholen und die guten Lieferanten an sich binden können.

Die Einführung eines smarten Lieferantenmanagementsystems (LMS) kann an dieser Stelle maßgeblich dazu beitragen, einen Mehrwert für das eigene Unternehmen zu leisten. Ein entscheidender Faktor für solch ein Lieferantenmanagementsystem (LMS) ist, dass es ganzheitlich und transparent die Leistung der bestehenden Lieferanten eines Unternehmens bewertet.

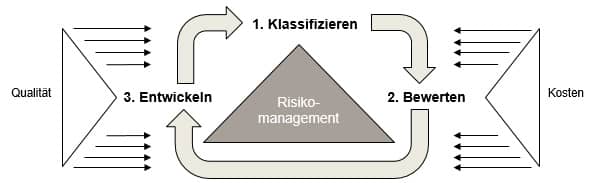

Dabei gilt die Maxime, sich von unterdurchschnittlichen Lieferanten zu trennen, durchschnittliche Lieferanten weiterzuentwickeln und überdurchschnittliche Lieferanten perspektivisch an das eigene Unternehmen zu binden. Das LMS kann dabei stets als Prozess im Spannungsfeld zwischen Kostenzielen und Qualitätsanforderungen betrachtet werden (siehe Abb. 1).

Um den vollen Mehrwert eines smarten LMS erreichen zu können, muss zunächst die Infrastruktur um das System herum angepasst werden. Dies bedeutet in erster Linie, ein übergreifendes IT-System zu etablieren, in welchem alle relevanten Daten zur Lieferantenleistung zusammenlaufen. Sobald sichergestellt ist, dass die Datenaufnahme in das IT-System korrekt verläuft, können die drei Prozessschritte (Klassifizieren, Bewerten, Entwickeln) durchlaufen werden.

Lieferanten smart klassifizieren

In einem ersten Schritt sind die Lieferanten zu klassifizieren. Wir empfehlen, sich an einem bewährten Konzept - wie z.B. der Kraljic-Matrix - zu orientieren und dieses um die spezifischen Anforderungen des eigenen Unternehmens zu ergänzen. Als Basismodell lässt sich mit solch einer Matrix jeder Lieferant anhand seiner strategischen Bedeutung für das Unternehmen und anhand der Komplexität seiner Produkte in einer 2x2 Matrix einordnen. Aufbauend hierauf kann dann der Detailgrad der Analyse erhöht werden, indem z.B. für das Kriterium der strategischen Bedeutung nicht nur die Höhe des Einkaufsvolumens berücksichtigt wird, sondern auch die Möglichkeit des Lieferanten, strategische Pläne seines Kunden umsetzen zu können (z.B. Marktexpansionen). Entscheidend ist am Ende, dass mithilfe der Lieferantenklassifizierung für das Unternehmen transparent wird, welche Lieferantenbewertungen Vorrang haben. Nachdem die Lieferanten klassifiziert worden sind, gilt es, diese zu bewerten.

Lieferanten smart bewerten

In der Praxis werden Lieferanten oftmals zu pauschal bewertet (Fall 1: alle in einen Topf) oder zu individuell (Fall 2: je nach „Lust und Laune“ des Bewertungsverantwortlichen).

Im ersten Fall ergibt sich die Situation, dass wichtige genau gleich wie unwichtige Lieferanten behandelt werden. Dies gilt in der Regel sowohl für die Häufigkeit der Bewertung (z.B. 1x pro Jahr) als auch für den Detailgrad (z.B. nach denselben acht Kriterien). Da die meisten Unternehmen dann für Frequenz und Detailgrad einen gesunden Mittelweg verwenden, werden wichtige Lieferanten zu selten und zu grob bewertet. Für unwichtige Lieferanten gilt daneben häufig das genaue Gegenteil: Diese werden zu häufig und detailliert bewertet und „fressen“ so unnötig die Zeit der zuständigen Mitarbeiter.

Im zweiten Fall wird deutlich, dass durch individuelle Bewertungsschemen häufig die Lieferantenleistungen nicht vergleichbar sind. So kann z.B. ein Verpackungslieferant, der mehrere Divisionen eines Unternehmens mit der exakt gleichen Ware, vergleichbaren Mengen und unter gleichen qualitativen Anforderungen beliefert, in einer Division als „sehr gut“, in der anderen Division als „durchschnittlich“ bewertet werden.

Um diese beiden Fehler (zu pauschal oder zu individuell) zu vermeiden, ist eine Mischform zu empfehlen: Hierfür werden die Klassifizierungsergebnisse direkt mit den Bewertungskriterien verknüpft. Dabei gilt die Regel, Lieferanten innerhalb eines Klassifizierungsclusters mit den gleichen Kriterien und im gleichen Detailgrad zu bewerten. Dies ermöglicht anschließend den direkten Vergleich zwischen ähnlichen Lieferantentypen. Strategisch wichtige Lieferanten werden dann einheitlich, detailliert und häufig im Vergleich zu Lieferanten unwichtiger Warengruppen bewertet.

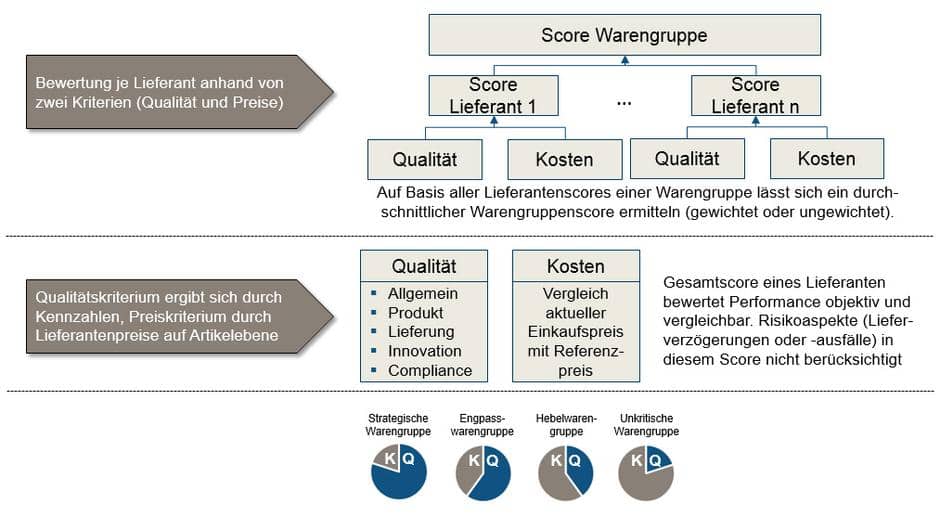

Neben der Bewertungsfrequenz und dem -detailgrad sind weitere Herausforderungen der starke Fokus bei der Bewertung auf qualitative Kriterien und eine nur sehr grobe Bewertung der Kosten(-entwicklung). Dies hängt auch damit zusammen, dass eine Bewertung der Kosten von den Zertifizierungsstellen in der Regel nicht vorgeschrieben wird. Um auch dieser Dimension gerecht zu werden, empfehlen wir, die Lieferanten unabhängig von der Klassifizierung nach zwei Oberkriterien zu bewerten: Qualität und Kosten (vergleiche Spannungsfeld in Abb. 1 und siehe Abb. 2). Welches Oberkriterium wie stark gewichtet wird, sollte direkt von der Klassifizierung des jeweiligen Lieferanten (siehe Schritt 1) abhängen.

Je höher die strategische Bedeutung der Lieferant, desto höher die Gewichtung von Qualität gegenüber Kosten. Für unkritische Lieferanten hingegen, die meist Standardartikel liefern, sollte die Kostenseite unter Einhaltung des vorgegebenen Qualitätsniveaus stärker gewichtet sein.

Während es bei dem Oberkriterium Kosten vor allem darum geht, den aktuell gezahlten Einkaufspreis gegen ein bestmöglich zu definierendes Preisoptimum zu messen, lässt sich das Oberkriterium Qualität in mehrere Kriterien aufteilen (siehe Abb. 3).

Allgemeine Kriterien erfassen die Finanzsituation, die Mitarbeiteranzahl und ggf. Auszeichnungen des Lieferanten. Das Produktkriterium besteht aus der Fehlerquote gelieferter Produkte, welche beim Wareneingang erfasst wird, sowie aus Qualitätsstichproben und Zertifikaten (z.B. ISO 9001). Das Lieferkriterium setzt sich aus Lieferpünktlichkeit und der Einhaltung von bzw. der Flexibilität bei Liefermengen zusammen. Das Innovationskriterium erfasst Produkt- und Prozessneuheiten. Die Compliance wird über eine Erfüllungsquote gemessen, in der Aspekte wie Umwelt-, Sicherheits- und Arbeitsschutz festgeschrieben werden können. Für einige Kriterien lassen sich schnell und einfach Kennzahlen bilden (z.B. bei Fehlerquoten), für andere Kriterien bedarf es hingegen einer qualitativen Bewertung (z.B. Innovation). Wo immer möglich, sollten Sie quantitative Kennzahlen entwickeln, um die Messung zu objektivieren und eine optimale Vergleichbarkeit sicherzustellen.

Die Gewichtung der einzelnen Kriterien sollte warengruppenspezifisch vorgenommen werden. So kann für eine Warengruppe bzw. ein Bündel von Warengruppen die Lieferpünktlichkeit maß- gebend sein, für eine andere hingegen ist diese Kennzahl weniger relevant. Es ist außerdem möglich, je nach Warengruppe (z.B. Rohwaren) einzelne Kriterien bei der Lieferantenbewertung zu vernachlässigen, beispielsweise die Innovation.

Aus diesen beiden Kriterien ergibt sich anschließend der Lieferantenscore. Alle Lieferantenscores einer Warengruppe ergeben dann den Warengruppenscore. Auf diese Weise können auf den unterschiedlichen Ebenen Lieferanten oder Warengruppen verglichen werden und auf Basis des Vergleichs Verbesserungspotenziale identifiziert und Optimierungsinitiativen priorisiert werden.

Lieferanten smart entwickeln

Nachdem im vorangegangenen Schritt die Lieferanten bewertet und das Entwicklungspotenzial identifiziert wurde, geht es in diesem Schritt darum, das Entwicklungspotenzial zu heben bzw. sich von schlechten Lieferanten ohne Potenzial zu trennen.

Durch Aufbrechen des Lieferantenscore können die Stärken und Schwächen des Lieferanten erkannt und Zielvorgaben abgeleitet werden.

Zur Verknüpfung der Analyse des Lieferantenscore mit den konkreten Entwicklungsmaßnahmen empfiehlt sich die Ausarbeitung eines Schemas, in welchem festgehalten wird, für welchen Lieferantentyp (siehe Klassifizierung) welche Entwicklungsmaßnahme am zielführendsten ist. Denn während sich die Kosten einer aktiven Entwicklungsarbeit für einen strategisch wichtigen Lieferanten durchaus auszahlen können, sollte für den Großteil der Lieferanten auf einen Standardentwicklungsplan mit konkreten Zielvorgaben zurückgegriffen werden. Die Überprüfung der Zielvorgaben kann dann z.B. im Rahmen eines Lieferantenaudits oder eines Werksbesuches stattfinden.

Tipps zur Einführung

Die Etablierung eines smarten LMS ist keine triviale Angelegenheit. Konkurrierende Interessenlagen, verschiedene IT-Landschaften sowie unterschiedliche Bewertungsansätze sind die häufigsten Herausforderungen, die bei der Einführung gemeistert werden müssen.

Betrachten Sie daher die Einführung eines smarten Lieferantenmanagementsystems als Change Management Prozess und gewinnen Sie vor Einführungsbeginn prominente Fürsprecher auf Top-Management Ebene für die Initiative. Arbeiten Sie darüber hinaus den Nutzen eines smarten LMS für das Unternehmen und für die einzelnen Abteilungen heraus. Während der Implementierungsphase sollten Erfolge frühzeitig kommuniziert werden, auch deshalb, um möglichen Gegenwind und Zweifel abzuschwächen.

Um der Gefahr eines „Einschlafens“ der Initiative vorzubeugen, sollte zu Beginn des Projekts ein Steering Team gebildet werden, das regelmäßig den Implementierungserfolg überwacht und vorantreibt.

Sobald das System implementiert ist, sollten in regelmäßigen Abständen Feedbackrunden veranstaltet werden mit dem Ziel, die Leistung und Handhabung kontinuierlich und schrittweise zu verbessern.