Systematisches Risikomanagement in der Chemieindustrie

Lieferanteninsolvenzen, Ausfälle der IT-Systeme, Naturkatastrophen, Streiks oder Imageschäden aufgrund durch von Fehlverhalten von Vorlieferanten sind nur einige Risiken, die einen erheblichen Einfluss auf den Unternehmenserfolg haben. Dabei ist meist nicht nur das direkt betroffene Unternehmen leidtragend. Aufgrund fortschreitender Globalisierung und Vernetzung von Unternehmen über Kontinente hinweg sind im Schadensfall meist auch in der Supply Chain vor- und nachgelagerte Unternehmen betroffen.

Der historische Tiefstand des Rheinpegels aufgrund kritischer Wetterlage führte im Jahr 2018 dazu, dass Branchenriesen der Chemieindustrie wie BASF, Covestro oder K+S signifikante Produktionsausfälle sowie deutlich höhere Transportkosten verzeichnen mussten. Die daraus resultierenden Umsatzeinbußen zogen die Börsenkurse eines ganzen Industriesektors in die Tiefe.

Nicht erst dieses Ereignis zeigt, dass Unternehmen in der Chemieindustrie ein systematisches und proaktives Risikomanagement benötigen, das die gesamte Supply Chain sowie alle relevanten Gefährdungsarten einbezieht.

Auf Basis dieser Erkenntnis entwickelte die Internationale Organisation für Normung die angepasste ISO-Norm 9001: 2015. Insbesondere in der Chemiebranche ist ein zertifiziertes Qualitäts- und Risikomanagement für viele Kunden eine Grundvoraussetzung bei der Auswahl ihrer Lieferanten. Wie genau der Risikomanagementprozess jedoch aussehen muss, um die entsprechende Zertifizierung zu erhalten, erläutert die Norm nicht. Wie ein optimales Risikomanagement in der Chemieindustrie aufgebaut ist, wird deshalb in diesem Artikel beleuchtet.

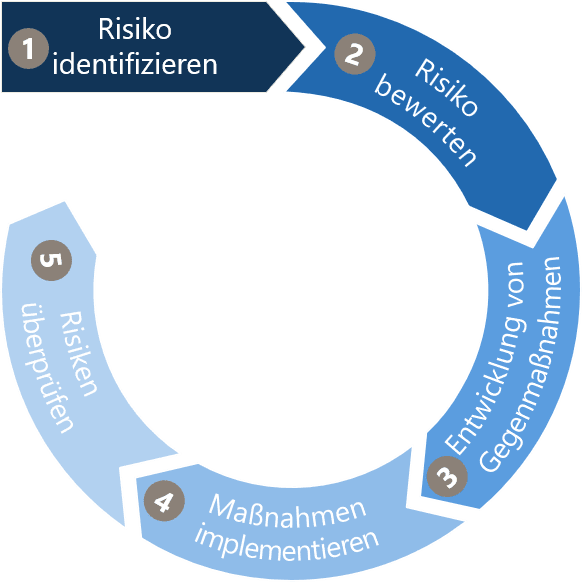

1. Risiko identifizieren

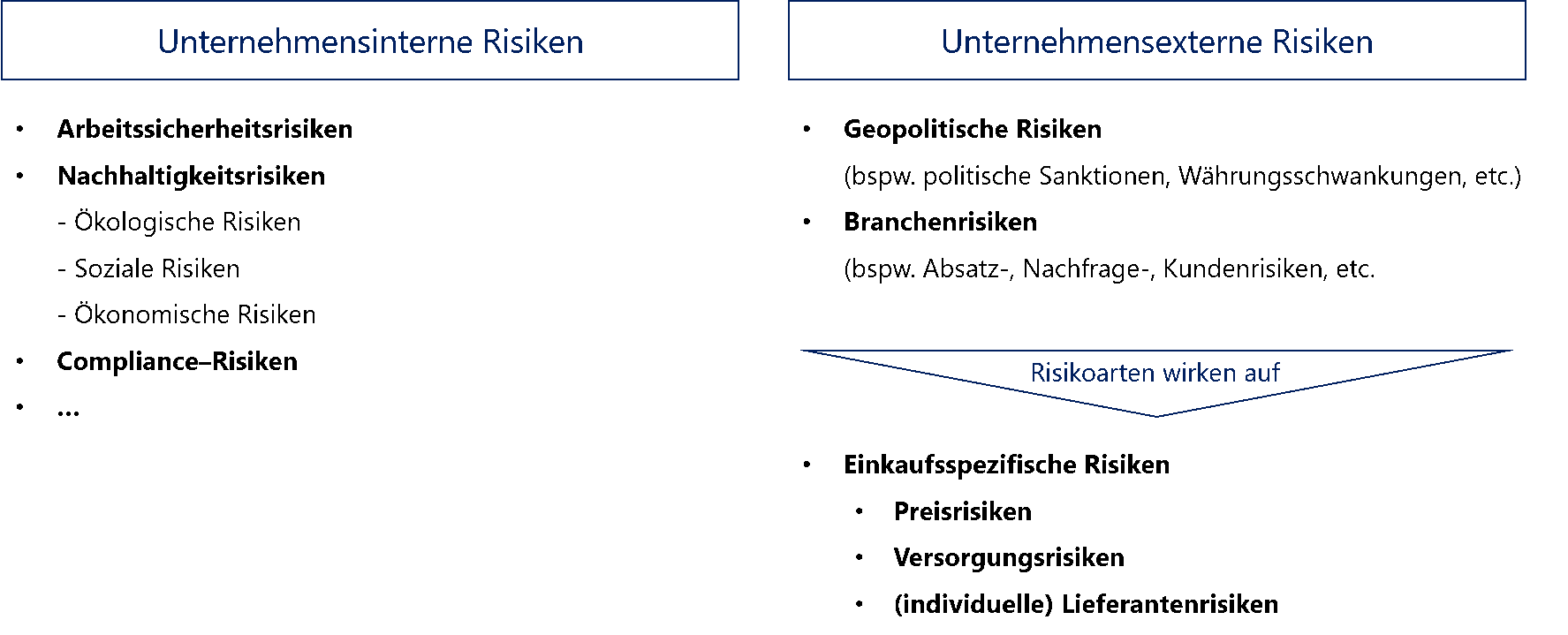

Gelingen kann ein erfolgreiches Risikomanagement nur mit der Unterstützung der Unternehmensleitung, um risikobasiertes Denken in der Organisation zu etablieren und ausreichende Ressourcen zur Verfügung zu stellen. Gemeinsam mit dem Topmanagement werden unternehmensinterne sowie externe Risiken gesammelt und in verschiedene Risikoarten eingeteilt (siehe Abbildung 2).

Unternehmensintern sind insbesondere Arbeitssicherheit sowie Nachhaltigkeit wichtige Risikoarten im Chemiesektor, die proaktiv adressiert werden müssen. Es gilt, mögliche Risikopotentiale für Zwischen- oder Unfälle und deren Folgen bereits im ersten Schritt des Risikomanagements zu identifizieren. Ein etabliertes Reportingssystem in der Chemieindustrie arbeitet mit sogenannten “near misses“ d.h. Unfällen, die beinahe eingetreten wären. Die gesammelten „lessons learned“ aus diesen „Beinahe-Vorfällen“ können herangezogen werden, um die größten Risikopotentiale zu identifizieren.

Bei den externen Risikodimensionen müssen geopolitische Risiken wie beispielsweise der bevorstehende Austritt Großbritanniens aus der Europäischen Union betrachtet werden. Die Auswirkungen auf das eigene Unternehmen sind abhängig vom Lieferantenportfolio und müssen im nächsten Schritt ggf. je Warengruppe unterschiedlich bewertet werden.

Branchenspezifische Risiken sind beispielsweise die Preise für wichtige Chemierohstoffe. Bei einem Preisanstieg erhöhen sich auch die Kosten für die Herstellung des Endproduktes, was ein indirektes Risiko für Chemie-Unternehmen darstellt. Zudem gilt es bei dieser Risikoart die Entwicklung der Kunden(märkte) im Auge zu behalten, da z.B. ein Umsatzeinbruch ohne entsprechende Gegenmaßnahmen schnell zu einer finanziellen Unternehmensschieflage führen kann.

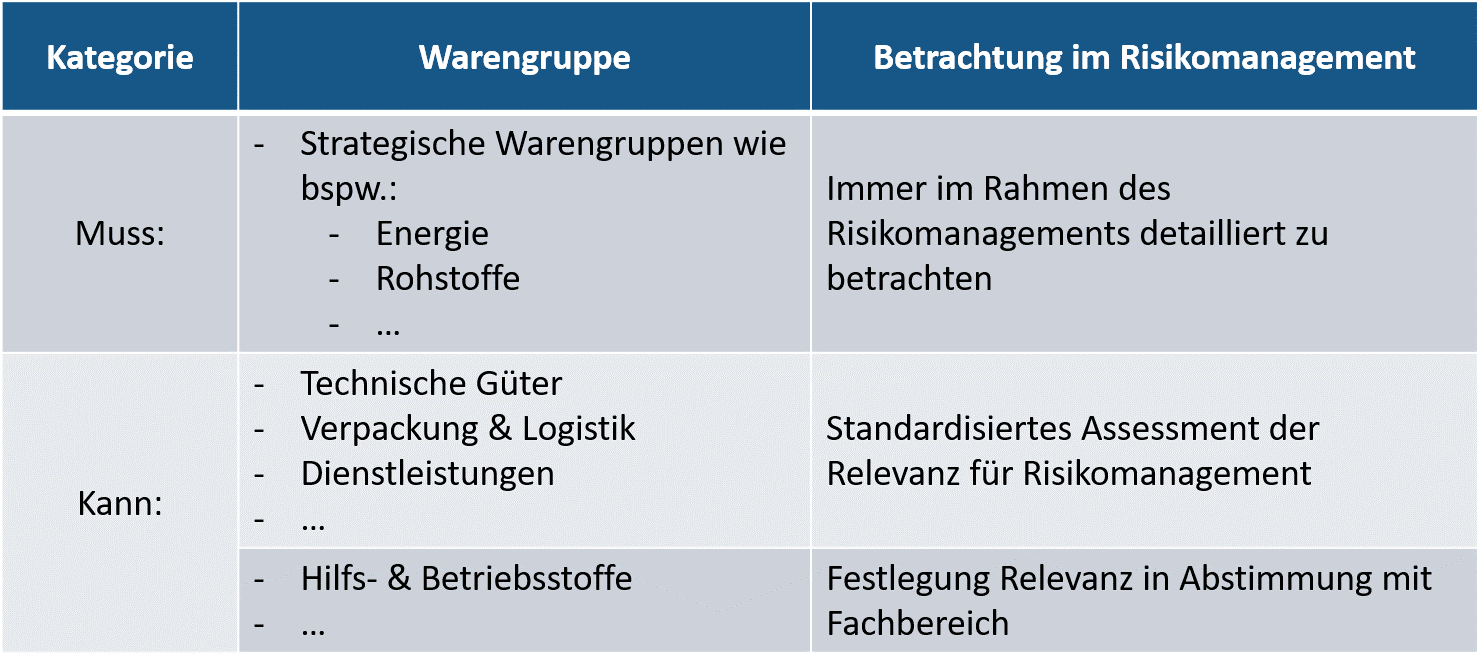

Geopolitische und branchenspezifische Risiken beeinflussen auch einkaufsseitige Risiken. Es ist abzuwägen, für welche Warengruppen ein systematisches Risikomanagement sinnvoll ist. Hierbei sollten strategische Warengruppen (Energie, produktionsrelevante Rohstoffe, etc.) detailliert beleuchtet werden, während für andere Warengruppen unternehmensindividuell festlegt werden muss, ob unter Berücksichtigung intern verfügbarer Ressourcen eine umfassende Risikoanalyse sinnvoll ist (siehe Abbildung 3). Während der interne Aufwand beispielsweise im Bereich Logistik aufgrund steigender Marktkomplexität sowie Angebotsknappheit auf Seiten von Speditionen lohnend ist, können Warengruppen wie bspw. Büromaterial aus Risikoaspekten vernachlässigt werden.

Sind die Warengruppen ausgewählt, wird für jede Warengruppe die Gefährdung eingeschätzt. Für Rohstoffe und Energie sind insbesondere extern ausgelöste Preisanstiege als relevantes Risiko einzustufen. Steigerungen des Strompreises sind besonders in der energieintensiven Chemiebranche ein hohes Risiko für die Rentabilität des Unternehmens.

Zudem sollten je priorisierter Warengruppe die Versorgungssicherheit und individuelle Lieferantenrisiken systematisch identifiziert werden.

Versorgungssicherheit heißt, im Bedarfsfall die benötigten Produkte rechtzeitig über eine Ausschreibung kostenoptimal beschaffen zu können. Erschwert wird das zum Beispiel durch politische Embargos oder Handelssanktionen gegen bisherige Beschaffungsmärkte/-länder (= d.h. ein geopolitisches Risiko, welches einen bestimmten Teil der Warengruppen/des Beschaffungsportfolios betrifft).

Individuelle Lieferantenrisiken beispielsweise durch Insolvenz eines Bestandslieferanten führen nicht selten zu stark erhöhten Einkaufspreisen bei alternativen Lieferanten, oder sogar zu Produktionsausfällen, wenn kurzfristig kein alternativer Lieferant gefunden werden kann. Besonders in den letzten Jahren hat zudem eine Konsolidierungswelle in wichtigen Zuliefermärkten die Chemieindustrie erfasst. Leistungsstarke Zulieferer ziehen vermehrt Begehrlichkeiten von Investoren auf sich. Hierbei sind Liefertermintreue und Qualität der gelieferten Produkte bzw. der geleisteten Dienstleistung sowie Vertragsrisiken (zum Beispiel Wettbewerbsklauseln) zu nennen. Stellt ein Lieferant etwa nur fehlerhafte Ersatzteile zur Verfügung, kann sich ein Produktionsstillstand deutlich verlängern, mit großen Effekten auf die Outputmenge und die Absatzzahlen.

2. Risiko bewerten

Wenn alle Risiken systematisch und vollumfänglich identifiziert sind, werden diese analysiert und bewertet. Es muss betrachtet werden, wie hoch die Eintrittswahrscheinlichkeit des Gefährdungsszenarios ist und wie sich dies auf den Geschäftsbetrieb des Unternehmens auswirkt. Wo immer möglich, sollten die finanziellen Risiken quantifiziert werden. Dabei können Umrechnungstabellen herangezogen werden, welche bspw. den EBIT-Effekt pro Outputmenge des Endproduktes darstellen, wenn deren Produktion ausfällt oder reduziert werden muss. Die Messwerkzeuge sind idealerweise ein Mix aus Kennzahlen, Indikatoren und schwachen Signalen.

Kennzahlen sind die objektivste Messweise und damit besonders verlässlich zur Abbildung individueller Lieferantenrisiken. Dies sind beispielsweise allgemeine Bonitätsratings, um die Insolvenzwahrscheinlichkeit eines Lieferanten zu ermitteln. Ein weiteres Messwerkzeug sind Indikatoren wie die Entwicklung von Auftragseingängen, Umsätze oder Gewinne. Diese Messweise lässt weniger konkrete Rückschlüsse zu, Risiken können so aber in einem sehr frühen Stadium identifiziert werden.

Der Einsatz exakter Messwerkzeuge kann durch sogenannte schwache Signale vervollständigt werden. Beispiel dafür sind Entscheidungen von Zentralbanken, die einen Trend für die Entwicklung der Wechselkurse aufzeigen. Auch wenn schwache Signale das unschärfste Messwerkzeug sind, ermöglichen sie besonders geopolitische Risiken frühzeitig zu erkennen.

3. Entwicklung von Gegenmaßnahmen

Ist eine Gefährdung bekannt, gilt es geeignete Maßnahmen zu entwickeln, um dieser Gefährdung zu begegnen. Hierbei stehen mehrere Maßnahmen zur Auswahl:

a) Risiko verlagern: In vielen Fällen lässt sich das Risiko an Dritte verlagern, bspw. indem Dienstleistungen ausgelagert oder der Lieferant verstärkt in Haftung genommen wird. Durch Vertragsklauseln kann so der Lieferant das Risiko für Währungs- oder Strompreisschwankungen tragen.

b) Risikowahrscheinlichkeit minimieren: Die Eintrittswahrscheinlichkeit einer Gefährdung kann durch verschiedene Maßnahmen gesenkt werden, etwa indem zusätzliche Lieferanten qualifiziert und etabliert werden oder alternative Logistikkonzepte ausgearbeitet werden, die im Notfall schnell eingesetzt werden können. So lässt sich die Produktion auch bei Ausfall eines wichtigen Lieferanten oder eines Lieferweges aufrechterhalten.

c) Risiko vermeiden: Zwar lässt sich durch ein Vermeiden risikobehafteter Tätigkeiten auch das anhaftende Risiko umgehen, dies lässt sich jedoch oftmals nur schwer umsetzen, wenn diese Tätigkeiten zum Geschäftsmodell des Unternehmens gehören.

Für jede relevante Warengruppe/Risikoart muss eine oder mehrere dieser Maßnahmen ausgewählt und ausgearbeitet werden, was in enger Abstimmung mit allen involvierten Fachbereichen sowie des Topmanagements geschehen sollte.

4. Maßnahmen implementieren & 5. Risiken überprüfen

Sind geeignete Maßnahmen ausgearbeitet und abgestimmt, kann die Implementierung beginnen. Der in Schritt 2 festgelegte Risiko-Verantwortliche steuert und kontrolliert nicht nur die Durchführung der Maßnahmen, sondern verfolgt auch den Einfluss auf Wahrscheinlichkeit und Ausmaß des Risikos.

Fazit

Mit dem oben geschilderten Risikomanagementprozess steht der erfolgreichen Zertifizierung des Qualitätsmanagements nichts mehr im Wege. Aber auch abseits von ISO oder ähnlichen Zertifizierungen gibt es gute Gründe für ein systematisches Risikomanagement. Die Etablierung des Risikomanagementprozesses sichert die Versorgung sowie effiziente Wertschöpfungsprozesse im Unternehmen und unterstützt damit, nachhaltig Wettbewerbsvorteile zu realisieren.