Produktionsplanung: 10 Praktiker-Tipps zur Losgrößenoptimierung

Wann haben Sie zuletzt Ihre im System hinterlegten oder durch das Bauchgefühl Ihres Produktionsplaners festgelegten Produktionslosgrößen hinterfragt? Wer kostenoptimal produzieren will, sollte regelmäßig seine Produktionslosgrößen auf den Prüfstand stellen und auf monetäre Einsparpotenziale, freisetzbare Produktionskapazitäten oder Reduktionsmöglichkeiten des Lagerbestandes hin überprüfen. Um eine langjährige Routine im Produktionsbereich aufzubrechen und optimierte Lose einführen zu können, braucht es vor allem eins: Zahlen, Daten, Fakten!

Nur wenn Sie den Effekt einer Losgrößenanpassung unter Einbezug aller operativen Restriktionen und aller relevanten Kostenpositionen quantitativ valide bewerten und herleiten können, lässt sich eine Veränderung in Ihrer Produktion erfolgreich durchsetzen. Der Fokus einer jeden Optimierung sollte dabei auf dem Gesamtergebnis des Unternehmens liegen und nicht auf abteilungsinternen Befindlichkeiten. So führen kleinere Losgrößen zu einem geringeren Lagerbestand, einem Ziel der Logistik. Gleichzeitig reduzieren kleinere Losgrößen durch häufiges Rüsten aber die Produktionseffizienz, so dass die Produktion tendenziell eher ein Interesse an größeren Losen hat. In dieser Situation von gegenläufigen Interessen ist das Ziel der Losgrößenoptimierung, ein Gesamtoptimum für das Unternehmen herzustellen.

Wir haben 10 Praktiker-Tipps für Sie zusammengestellt, um eine Losgrößenoptimierung erfolgreich durchzuführen:

1. Legen Sie großen Wert auf eine sorgfältige Datenaufbereitung

Die Aufbereitung der notwendigen Daten zur Berechnung von optimalen Losgrößen ist eine elementare Aufgabe, welche mit großer Sorgfalt koordiniert und durchgeführt werden sollte. Im Idealfall werden vorab Templates erstellt, welche den relevanten Abteilungen als Vorlage übermittelt werden, sodass der Projektleiter alle Datenpakete in strukturierter Form konsolidieren und für die weitere Verarbeitung aufbereiten kann. Benötigt werden Daten aus den verschiedensten Bereichen des Unternehmens, wie z.B. Rüstzeiten für jeden Artikel, Lohnkosten von Mitarbeitern aus Produktion, QS oder Logistik, Kapitalkostensätze aus dem Bereich Finanzen, Prozesskostensätze aus der Logistik oder Entsorgungsquoten über alle Prozessschritte hinweg aus dem Controlling.

2. Plausibilisieren Sie alle Daten mit Ihren Kollegen

Die Aufbereitung der notwendigen Daten zur Berechnung von optimalen Losgrößen ist eine elementare Aufgabe, welche mit großer Sorgfalt koordiniert und durchgeführt werden sollte. Optimaler Weise werden vorab Templates erstellt, welche den relevanten Abteilungen als Vorlage übermittelt werden, sodass der Projektleiter alle Datenpakete in strukturierter Form konsolidieren und für die weitere Verarbeitung aufbereiten kann. Benötigt werden Daten aus den verschiedensten Bereichen des Unternehmens, wie z.B. Rüstzeiten für jeden Artikel, Lohnkosten von Mitarbeitern aus Produktion, QS oder Logistik, Kapitalkostensätze aus dem Bereich Finanzen, Prozesskostensätze aus der Logistik oder Entsorgungsquoten über alle Prozessschritte hinweg aus dem Controlling.

3. Entwickeln Sie von Beginn an eine flexible Modellstruktur

Ihr Berechnungsmodell zur Bestimmung der optimalen Losgröße sollte von vornherein einen hohen Automatisierungsgrad aufweisen. Eine klare Struktur und die Unterteilung von Inputdaten, Datenverarbeitungsmatrizen sowie Outputdaten sind elementar, um ein lebendes Sortiment abbilden zu können. Auf diese Weise stellen Sie sicher, dass auslaufende Artikel problemlos entfernt, neue Artikel problemlos ergänzt und operative Restriktionen aus Produktion oder anderen Bereichen im Zeitablauf angepasst werden können. Dies mag zu Beginn eines Losgrößenprojekts die Komplexität steigern, führt jedoch im Rahmen einer rollierenden Überprüfung der ermittelten, optimalen Losgrößen zu einem deutlichen Effizienzgewinn.

4. Nutzen Sie das klassische Losgrößenmodell nach Andler als Ausgangspunkt

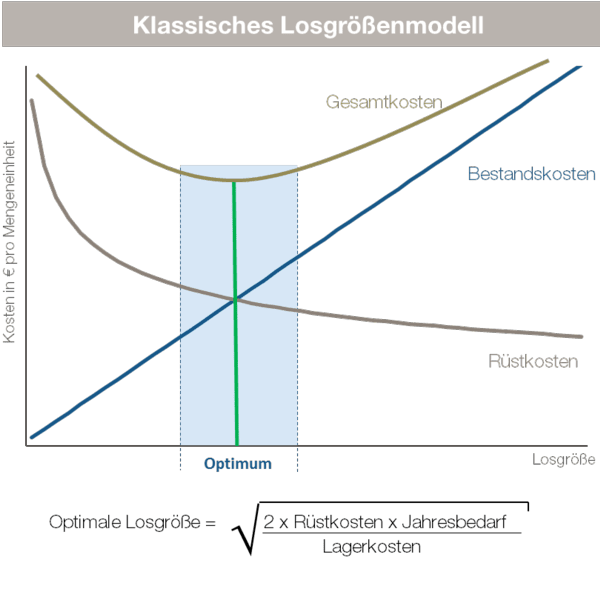

Das klassische Losgrößenmodell nach Andler beschäftigt sich im Rahmen der industriellen Fertigung damit, in welcher Menge oder in welchem Los ein Artikel produziert werden sollte, bevor die Produktion eines nachfolgenden Artikels startet.

Hierbei werden zwei wesentliche Kostentreiber, die Bestandskosten in der Logistik für die Lagerung des produzierten Artikels sowie die Rüstkosten in der Produktion für das Einsteuern und Auflegen des Artikels in den Produktionsablauf, mit einbezogen. Der sich aus der Höhe der Losgröße ergebende Losgrößenbestand entspricht im theoretischen Modell unter Annahme konstanter Verbräuche der halben Losgröße. Die Losgröße ist also neben dem Vorhalten von Sicherheitsbeständen aufgrund von Absatzschwankungen als ein wesentlicher Bestandstreiber zu verstehen. Im Produktionsablauf hingegen bestimmt die Höhe der Losgröße die Produktionszeiten und somit die variablen Produktionskosten. Die optimale Losgröße ergibt sich im Schnittpunkt von Rüst- und Bestandskosten oder respektive im Gesamtkostenminimum. Neben der Theorie gilt es in der Praxis weitere, relevante Kostenpositionen mit einzubeziehen, operative Restriktionen im Modell zu berücksichtigen und kalkulierte Potentiale auf Umsetzbarkeit zu überprüfen.

Die theoretische Berechnung der optimalen Losgröße über die klassische Losformel nach Andler unter Berücksichtigung von Rüstkosten und Bestandskosten dient bei der praktischen Optimierung von Losgrößen als gute, erste Indikation, ob Einsparpotenziale vorhanden sind und das Projekt weiter vorangetrieben werden sollte. Bei dieser Betrachtung wird das Minimum der Gesamtkostenfunktion oder äquivalent der Schnittpunkt zwischen Rüst- und Bestandskosten für jeden einzelnen Produktionsartikel ermittelt und gegen die Rüst- und Bestandskosten bei aktuell eingestellten Losen verglichen. Das Ergebnis ist eine erste Indikation des Gesamtpotenzials. In der Praxis wird dieses Potenzial dann durch Aufnahme operativer Restriktionen und Integration zusätzlicher Kostenpositionen sukzessive reduziert. Ist also über die Ermittlung der optimalen Losgröße im vereinfachten, klassischen Losgrößenmodell schon kein hohes Potenzial vorhanden, kann das Projekt für das laufende Geschäftsjahr zu den Akten gelegt werden.

5. Identifizieren Sie alle wesentlichen Kostenpositionen

Da das klassische Losgrößenmodell mit der Betrachtung von Rüst- und Bestandskosten nicht alle Kostenpositionen einer praxisorientierten Losgrößenoptimierung enthält, müssen weitere, relevante Kostenpositionen sorgfältig identifiziert und in das Berechnungsmodell integriert werden. Sind z.B. die vorhandenen Lagerkapazitäten am Limit, müssen externe Lagerkosten sowie Prozesskosten für Auslagerungs-, Transport- und Einlagerungsprozesse bei einem externen Lagerdienstleister im Modell berücksichtigt werden. Weiterhin kann eine Erhöhung der Losgrößen in einigen Industrien zu erhöhten Entsorgungskosten führen, wenn Bestände über ein Mindesthaltbarkeitsdatum (MHD) hinaus im Lager verweilen und nicht abverkauft werden können. Auch ein derartiges Risiko muss über kalkulatorische Positionen im Modell verankert werden. Dagegen stehen mögliche, positive Einflüsse wie z.B. die Reduzierung von Nachlieferungskosten, wenn ein erhöhter Bestand Kundennachlieferungen verringert. Welche konkreten Kostenpositionen bei der Optimierung von Losgrößen berücksichtigt werden müssen, ist immer individuell zu evaluieren und sollte nicht pauschalisiert werden.

6. Unterteilen Sie die Kosten stringent nach fix und variabel

Eine stringente Unterteilung der entscheidungsrelevanten Kostenpositionen nach fixen und variablen Kosten ist zur korrekten Bestimmung optimaler Losgrößen unumgänglich. Die Relevanz von fixen Lagerkosten z.B. ist abhängig von der Lagerkapazität. Ist ausreichend Lagerkapazität vorhanden, so finden fixe Lagerkosten kurzfristig keine Berücksichtigung im praxisorientierten Losgrößenmodell. Ist hingegen das Lager bereits voll ausgelastet, so müssen Lagerkosten für die Anmietung oder Errichtung der notwendigen Lagerkapazitäten variabilisiert und auf die betrachteten Produktionsartikel im Verhältnis zu deren Platzbedarf im Rahmen einer Losgrößenoptimierung verteilt werden. In diesem Fall werden fixe Lagerkosten variabel und entscheidungsrelevant. Bei den variablen Kosten ist zusätzlich wichtig, diese in mengeninduziert und losgrößeninduziert zu unterteilen. Mengeninduzierte Kosten werden durch die reine Produktionsmenge getrieben und sind somit für eine Losgrößenoptimierung irrelevant (z.B. die reine Fertigungszeit eines Artikels auf einer Maschine). Nur die losgrößeninduzierten variablen Kosten (z.B. Rüst- und Reinigungszeiten) sind im Optimierungsmodell zu berücksichtigen.

7. Diskutieren Sie operative Restriktionen in interdisziplinären Teams

Jede kalkulatorische Losgröße muss um operative Restriktionen aufgrund von Produktionsabläufen, Logistikprozessen oder Schichtmodellen ergänzt werden. Ein häufiger Fall einer derartigen Restriktion sind vorgegebene Mindest- und Maximallosgrößen bestimmt durch Tank- oder Gebinde-Vielfache, welche in der Praxis nicht unter- oder überschritten werden können, auch wenn dies kalkulatorisch Vorteile bringen würde. Um sicherzustellen, dass keine operativen Restriktionen übersehen wurden, ist es unabkömmlich die kalkulatorischen Ergebnisse der optimalen Losgrößen in interdisziplinären Teams zu diskutieren und zu hinterfragen.

8. Stellen Sie sicher, dass mögliche Einsparpotenziale auch realisierbar sind

Ist das Ergebnis einer Losgrößenoptimierung die Reduktion der Lose und damit die Reduktion des Losgrößenbestandes im Lager, sollte final geprüft werden, ob die ausgewiesenen Potenziale auch GuV-wirksam werden. Dies ist im Fall der Reduktion von Losen nur dann möglich, wenn im Bereich des Lagers beispielsweise keine Mindestkapazitäten mit einem Lagerdienstleister vereinbart worden sind, die durch die Optimierung unterschritten würden. Des Weiteren müssen durch zusätzliche Rüstvorgänge in der Produktion freie Produktionszeiten und die entsprechende Man-Power verfügbar sein, um Einsparpotenziale nicht durch reduzierte Produktionsmengen und entgangene Verkäufe zu eliminieren. Ist das Ergebnis einer Losgrößenoptimierung die Erhöhung der Lose, kommen Einsparpotenziale nur dann, wenn Rüstkosten auch tatsächlich reduziert werden können. Dies ist in der Regel mit Personalabbau verbunden, da Rüstvorgänge entfallen. In der finalen Projektphase sollten Sie alle kalkulatorischen Ergebnisse nochmals auf den Prüfstand stellen und auf die praktische Umsetzbarkeit hin validieren. Wem nützen Einsparungen auf dem Papier, wenn diese am Ende nicht GuV-wirksam im Jahresabschluss erscheinen?

9. Warten Sie nicht mit der Umsetzung, starten Sie sofort mit ausgewählten Artikeln

Oftmals wird im Endspurt eines Optimierungsprojekts die Umsetzung entweder verschoben oder gar gänzlich unterlassen. Machen Sie diesen Fehler nicht, sondern starten Sie unmittelbar mit der Umsetzung Ihrer Ergebnisse. Hierzu bietet sich eine Priorisierung der Artikel an. Berechnen Sie pro Artikel das Einsparpotenzial je Mengeneinheit und starten Sie die Umsetzung mit jenen Artikeln, die das höchste relative Einsparpotenzial aufweisen und von der Produktion als wenig kritisch angesehen werden. Die Umstellung auf optimale Losgrößen sollte nicht auf einen Schlag über das gesamte Portfolio, sondern sukzessive über verschiedene Artikelkategorien vorgenommen werden, um sich langsam der Realisierung des Gesamtpotenzials zu nähern und etwaige Risiken zu minimieren.

10. Machen Sie sich das Pareto-Prinzip zu Nutze

Eine gute Nachricht zum Schluss: das Pareto-Prinzip bzw. die 80-zu-20-Regel greift oftmals auch im Bereich der Losgrößenoptimierung. Dies bedeutet, dass Sie in vielen Fällen 80% des ermittelten Einsparpotenzials mit nur 20% des Aufwands, also einer relativ geringen Anpassung Ihrer Produktionslosgrößen erzielen können. Machen Sie sich dies zum Vorteil, um z.B. kritische Kollegen mit nur kleinen Veränderungen in den operativen Abläufen zu überzeugen und den Effekt Ihres Projekts ohne große Eingriffe nachweisen zu können. Je nach Schwierigkeit der Umsetzung in den operativen Produktionsabläufen kann es auch sinnvoll sein, auf das optimale Ergebnis zu verzichten und sich mit den oben genannten 80% zufrieden zu geben.

Die Überprüfung und Kalkulation optimaler Losgrößen im Rahmen Ihrer Produktionsabläufe sollten Sie regelmäßig vornehmen, da in Zeiten von schnelllebigen Märkten, sich verändernden Sortimenten und Kostenstrukturen sowie neu auftretenden operativen Restriktionen, die Einflussfaktoren auf Ihr individuelles Losgrößenmodell stets im Wandel stehen. In der Praxis produzieren eine Vielzahl von Unternehmen noch lange nicht im Kostenoptimum, sodass signifikante Einsparpotenziale liegen bleiben. Das optimale Los in Ihrer Produktion lässt sich in der Regel nicht auf einen Blick erkennen und bedarf sorgfältig ausgearbeiteter Analysen. Ertrag der Bemühungen ist in vielen Fällen ein signifikanter Effekt auf Ihre GuV, mit Einsparungen – je nach Branche und Produktionsablauf – im deutlich sechsstelligen Bereich.