Lean Management in der Getränkeindustrie

Die Produktion hoher Stückzahlen in kurzer Zeit mit möglichst wenig personellem Aufwand ist ein wesentliches Charakteristikum der Getränkeindustrie. Daher scheint es zunächst fachfremd, klassische Lean-Werkzeuge in dieser Produktionsumgebung einzusetzen, um die Produktionskosten zu senken. Diese kommen eigentlich in personalintensiven Industrien und Prozessen zum Einsatz. Dennoch sind die Werkzeuge nützlich, um eine der wichtigsten Kenngrößen der Getränkeproduktion positiv zu beeinflussen: Die Gesamtanlagenverfügbarkeit oder Overall-Equipment-Efficiency (OEE).

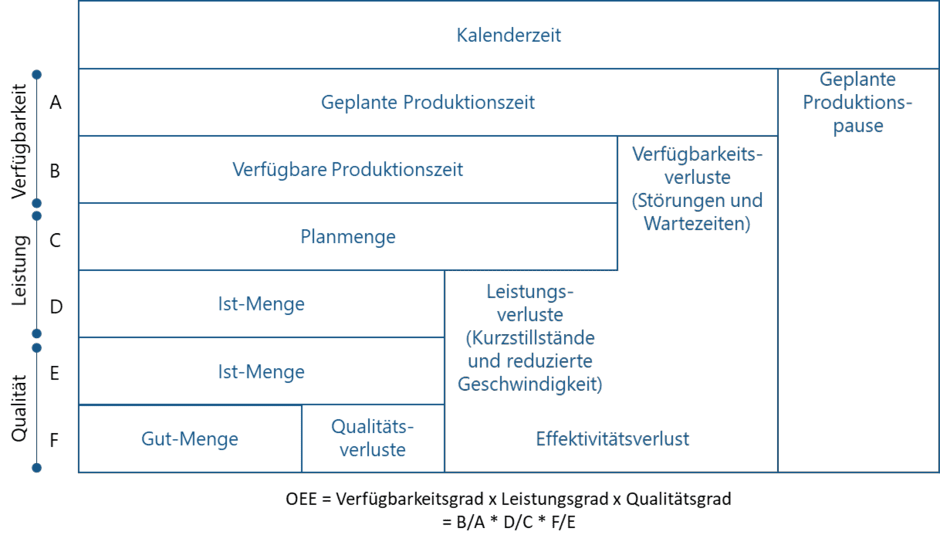

Die OEE wird wie folgt berechnet: Verfügbarkeitsfaktor x Leistungsfaktor x Qualitätsfaktor und liegt zwischen 0 Prozent und 100 Prozent (Abbildung 1).

Der Verfügbarkeitsfaktor gibt an, zu wieviel Prozent der geplanten Produktionszeit die Abfüllanlage technisch einsatzbereit gewesen ist.

Der Leistungsfaktor zeigt, welche Menge gegenüber der geplanten Menge innerhalb der einsatzbereiten Zeit produziert wurde.

Der Qualitätsfaktor beschreibt, wie viel Prozent der produzierten Menge den Qualitätsanforderungen entspricht.

Für den Verfügbarkeitsfaktor ist die geplante Produktionszeit zu definieren. Dazu werden geplante Produktionspausen von der verfügbaren Produktionszeit abgezogen. Um eine ganzheitliche Betrachtung zu erreichen, sollte auch eine geplante Wartung in die Produktionszeit einbezogen werden, sofern sie nicht in die Betriebsferien oder in eine andere schichtfreie Zeit fällt. Ein konsequenter Lean-Ansatz führt zu einer weiten Fassung der geplanten Produktionszeit, um ein genaues Verständnis über alle möglichen Stellschrauben zur Verbesserung der Produktion zu entwickeln.

Der Leistungsfaktor erfordert eine optimale Definition der Sollleistung. Dabei ist nicht die durchschnittliche Leistung, sondern die beste jemals erreichte Leistung je Artikel zu Berücksichtigen. Andernfalls kommt es zu Leistungswerten von über 100 %. Dieser Fehler führt zu einer überbewerteten Leistung.

Der Qualitätsfaktor erfordert einen möglichst interpretationsfreien Standard, nach dem beurteilt werden kann, ob die Artikel den Qualitätsanforderungen der Kunden entsprechen. Generell muss jeder Artikel, der nicht den Anforderungen entspricht und Nacharbeit erfordert (z. B. Neuetikettierung) von der Gut-Menge abgezogen werden.

Alle drei Faktoren der OEE sollten für die Mitarbeiter auf einem Produktionsboard (digital oder analog) visualisiert sein. Wie in der Autoindustrie üblich, wird dadurch jedem Mitarbeiter die Möglichkeit gegeben, die eigene Schicht zu beurteilen. Beispielsweise können Gründe für eine Abweichung am Board notiert werden. So kann aus Problemen gelernt, Aktionen abgleitet und für Auswertungen Daten gesammelt werden. Im digitalen Zeitalter ist eine zusätzliche Aufzeichnung von Maschinenleistung, Störungen und zahlreichen Parametern möglich und kann im Rahmen statistischer Verfahren zur Ursachenermittlung genutzt werden. Ein physisches Produktionsboard schafft als zusätzliches Werkzeug den Kommunikationsdraht zu den Mitarbeitern mit Prozessexpertise.

Häufig können Maschinenführer sogar mehr über “ihre Maschine” erzählen als der Ingenieur aus den Daten lesen kann. Bis heute sind Messgeräte gegenüber den Kollegen aus der Fertigung unterlegen, wenn es zum Bewerten visuell abnormaler Zustände, Geräusche, Geschmäcker oder Gerüche kommt.

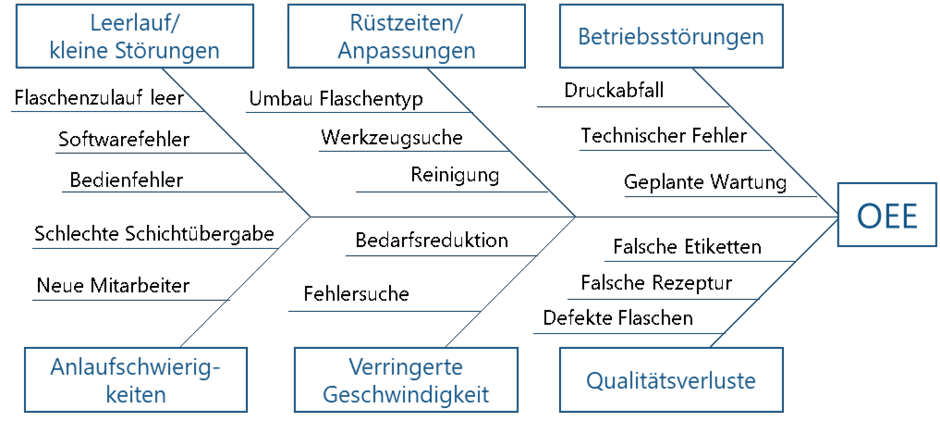

Die Hauptursachen für Abweichungen sollten in der Fertigung für jeden (ob Kunde, Mitarbeiter oder Produktionsleiter) visuell dargestellt sein. Hierfür eignet sich ein sogenanntes Fischgrätendiagramm, welches sich durch Aktionskarten (Rot für offene Aufgaben, Gelb für erledigt, Notizen auf der Rückseite) ergänzen lässt (Abbildung 2). Die Karten können täglich oder wöchentlich in einer Schichtbesprechung mit den Mitarbeitern durchgegangen werden. Bei Kundenbesuch weckt das einen positiven Eindruck, weil Probleme systematisch angegangen werden. Für den Mitarbeiter bietet sich die Möglichkeit, einen Überblick über die Einflussfaktoren auf seinen Prozess zu erlangen, seine Aufgaben zu planen und den Zustand seiner eingebrachten Vorschläge zu verfolgen. Der Produktionsleiter bekommt einen Überblick über die Ursachen für Störungen und kann zusammen mit seinen Mitarbeitern Aufgaben definieren und deren Erledigung verfolgen. Grundsätzlich gilt: Wer keine Probleme hat, hat ein großes Problem. Entweder werden Probleme verschwiegen oder es gibt genügend Puffer, um die Probleme zu verschleiern. Beides verursacht unnötige Kosten.

Bei der sogenannten Equipment OEE sollten die klassischen sechs großen Verluste, definiert durch das Japan Institute of Plant Maintenance (McCarthy und Rich 2014: Lean TPM), in der Getränkeindustrie betrachtet werden. Diese können die Äste auf dem Fischgrätendiagramm darstellen.

- Betriebsstörungen

- Rüstzeiten und Anpassung

- Leerlauf und kleinere Störungen

- Verringerte Geschwindigkeit

- Qualitätsverluste

- Anlaufschwierigkeiten

Bei den Betriebsstörungen handelt es sich um ungeplante Ausfälle, die länger als zehn Minuten dauern. Einige Unternehmen beziehen auch geplante Wartungsarbeiten ein. Wichtig ist, diesen Ausfall kategorisiert zu messen, nach Kategorien zu gewichten und entsprechend anzugehen. Bei diesem Problem hilft schon die Visulisierung in einer klassischen ABC-Analyse. Stoppen bei Problemen, ist ein guter Aspekt, wenn er auch zu einer Problemlösung und für die Zukunft zu einer Problemvermeidung führt. Hierzu kann eine Problemlöser-Task-Force gebildet werden, die bei einer Störung zusammengerufen wird und z. B. mit erprobten Methoden wie 8D oder DMAIC das Problem verfolgt.

Die Methode der acht Disziplinen (8D, entwickelt von Ford) stellt ebenso wie DMAIC (Define, Measure, Analyze, Improve, Control, ein Ansatz aus dem Managementsystem Six Sigma) einen strukturierten Prozess zur kurzfristigen und langfristigen Problemlösung und -vermeidung bereit. Bei den Rüstzeiten bzw. der Anpassung an ein anderes Produkt handelt es sich um einen Verlust, der häufig unbemerkt bleibt und auch nicht gemessen wird. Bei einem Getränkehersteller ist zwischen einem Flaschenformatwechsel, der zum Teil mehrere Stunden bei einer PET-Flasche dauern kann und z. B. einem Wechsel von Verschlüssen oder Etiketten zu unterscheiden, der nur wenige Minuten dauern sollte. Natürlich sind die großen Themen zuerst anzugehen. Hier hilft klassischerweise ein SMED-Ansatz (Single Minute Exchange of Dies; schrittweise Reduktion der Rüstzeiten).

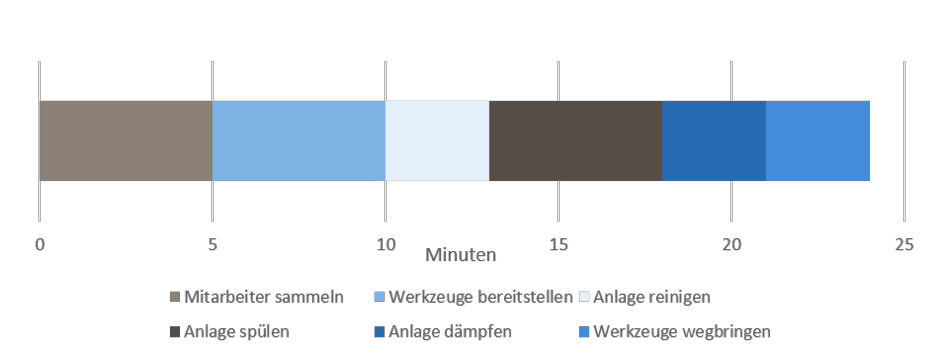

Häufig ist es sinnvoll, die unterschiedlichen Prozessschritte des Rüstens maßstabsgetreu in ein Zeitdiagram (Yamazumi-Chart, Abbildung 3) einzutragen, um erste Erkenntnisse für schnelle Verbesserungen zu erlangen. Beispielsweise lassen sich bestimmte Schritte (wie das Vorbereiten der neuen Etiketten und das Heranholen von Werkzeugen) bereits zur Maschinenlaufzeit parallelisieren. Ebenso hilft ein sogenannter Poka-yoke-Ansatz dabei, Fehler oder unnötige Präzisionsarbeit beim Rüsten zu reduzieren und somit die Rüstzeit zu verkürzen. Durch Poka-yoke wird eine Fehlermöglichkeit bereits im Ansatz verhindert. Ein Beispiel, welches jeder kennt ist der Dieseleinfüllstutzen, der nicht in einen Benziner passt. In der Fabrik kann es z. B. ein Werkzeug sein, dass sich nur korrekt aufsetzen lässt. Die verbesserten Reihenfolgen und Arbeitsweisen sind in sogenannten Standardarbeitskombinationsblättern festzuhalten, um die Verbesserung zu festigen. Zusätzlich ist damit für jeden die Möglichkeit gegeben, zu beurteilen, ob der Prozess im Standard ist oder nicht.

Der sogenannte Leerlauf bzw. kleinere Störungen dauern meist weniger als zehn Minuten (z.B. Flasche in der Zuführung zum Füller verklemmt). Oft ist auch das Personal vor Ort in der Lage, das Problem ohne weitere Hilfe zu lösen. Deshalb ist dieser Zustand häufig nicht gemessen und bleibt unbemerkt. In Summe sorgt diese Kategorie nicht selten für die größten Verluste in der Produktion. Ein erster Schritt ist, diese Störungen durch ein Andon-Board sichtbar zu machen. Hierbei handelt sich um eine Anzeige, die den aktuellen Zustand der Produktion darstellt. Eine Störung wird auf dem Board direkt visualisiert. Durch einen Ton kann zusätzlich für Aufmerksamkeit gesorgt werden. Auch bei dieser Verlustart kann ein strukturierter Problemlösungsansatz (z. B. 8D) dem Team helfen, Maßnahmen in die Wege zu leiten, die das Problem in der Zukunft vermeiden sollen.

Manchmal laufen Maschinen mit einer geringeren Geschwindigkeit. Dabei wird bei gleicher Laufzeit eine verringerte Anzahl produziert. Bei einem Unternehmen, welches mit Taktzeiten arbeitet, wir ein solche Umstand sofort sichtbar, da die vorgegebene Taktzeit pro Flasche nicht eingehalten und dieser Umstand auf dem Andon-Board rot angezeigt wird. Unter den verschiedenen Gründen für eine verringerte Geschwindigkeit finden sich z.B. Kapazitätsengpässe in Vor- oder Folgeprozessen, ausgefallenes Personal oder auch technische Gründe, die es erfordern, Maschinen mit verringerter Geschwindigkeit zu betreiben. So ist die Geschwindigkeit auch abhängig vom Kohlensäuregehalt, dem Zusatz von Aromastoffen oder Sportcaps bei PET-Flaschen. Auch hier sollten die Ursachen im Fischgrätendiagramm aufgenommen worden. Nur so lässt sich eine Auswertung der Ursachen vornehmen und das Problem letztlich angehen.

Die Qualitätsverluste führen nicht nur zu einem Leistungs-, sondern auch zu Material- oder Energieverlusten sowie unter Umständen auch zu einem Nichteinhalten gesetzter Liefertermine. Typische Beispiele sind schiefe Etiketten, Ausrichtung der Etiketten auf dem Flaschenhals oder ähnliches. Zwar kostet eine Flasche nicht viel Geld und wird in der Regel automatisch aussortiert, dennoch lohnt sich die Messung dieser Fehlerkategorie. Die Qualitätsverluste sollten ebenfalls als Kosten für ein Jahr bemessen werden, um ihr tatsächliches Ausmaß im Kontext zu sehen. In dieser Kategorie kann auch wieder mit Poka-yoke gearbeitet werden, um Fehler zu erkennen, zu verhindern oder ihr Auftreten unmöglich zu machen. Da vieles bereits in der Getränkeproduktion automatisiert abläuft, sollte eng mit einem Maschineningenieur zusammengearbeitet werden, um zusätzliche Potentiale zu realisieren.

Anlaufschwierigkeiten treten in der Regel zu Beginn einer Schicht auf und stehen ggf. ebenfalls in der Abhängigkeit zu Rüstreihenfolgen und zu den zuvor produzierten Artikeln. Bei diesem Punkt gibt es Überschneidungen mit der Kategorie „Rüstzeiten und Anpassung". Insbesondere im Fall der Schichtübergabe helfen wieder die Standardarbeitskombinationsblätter, um sicherzustellen, dass die Übergabe in einem guten Zustand erfolgen kann. Jedes Blatt zeigt die Abfolge der Tätigkeiten der besten bisher ermittelten Reihenfolge für jeweils einen Mitarbeiter inkl. einem Zeitbalkendiagramm. Anhand des Blattes lässt sich feststellen, ob die Ausführung der Arbeiten in der vorgegebenen Zeit liegt und an welcher Stelle Mitarbeiter B die Tätigkeit von Mitarbeiter A fortsetzen muss. Das Produktionsboard kann zusätzlich dabei unterstützen, die nächste Schicht über die Probleme in der Vorschicht ins Bild zu setzen. Ein Verzicht auf das Übergabeprotokoll kann bei einer gelebten Kultur mit Produktionsboard durchaus in Betracht gezogen werden. Bei den Rüstreihenfolgen wird neben der Optimierung mit SMED auch mit einem Heijunka-Modell und Rüstmatritzen gearbeitet. Heijunka sorgt für eine gleichmäßige Auslastung durch eine sinnvoll geplante Produktionsreihenfolge und durch Rüstmatritzen lässt sich der Aufwand zwischen den Artikelwechseln ermitteln.

Bei jeder dieser sechs Kategorien auf dem Fischgrätendiagramm gilt es, mit den Mitarbeitern die Ursachen zu erörtern und anzugehen. Die Lean-Werkzeuge schaffen bei richtiger Anwendung eine Institutionalisierung der Verringerung von Verschwendung, Reduzierung der Kosten sowie eine Steigerung der Produktivität ohne große Investitionen oder zusätzliches Personal. So wird zu gleichen Kosten mehr verkauft sowie der Bestand verringert.